![]()

![]()

![]()

Das hier ist eine Fortsetzung vom Hartkäsebearbeitungszentrum I. Eigentlich war ich ziemlich ab vom Thema, aber die Woge des Schicksals spühlte mir einen alten 3D-Scanner der Firma Werth auf den Hof.

Die beiliegende Elektronik im 19"-Einschub war nicht mehr ganz taufrisch. Aber die 10mm-Eisen-Schweisskonstruktion des XYZ-Tisches versprach doch erhöhten Nutzwert und so haben 4 Möbelpacker im Schweisse ihres Angesichtes das Ding in den ersten Stock geschleppt.

Aller überflüssgigen teile beraubt fand das Ding dann seinen Platz auf einem mit Kanthölzern verstärktem Arbeitstisch:

Drin stecken 3 Servomotoren von Maxxon und diese Wegenkoder

womit dann auch klar war, das mit herkömmlicher Käsebearbeitungstechnologie via Druckerschnittstelle kein Blumentopf zu gewinnen war. *GRUMMEL* Nun gibt es mehtrere Möglichkeiten. Die vorhandenen Motorendstufen erwiesen sich als vollanaloge OP-Gräber. Ohne Dokumentation nicht verwendbar. Etwas fertiges kaufen fiel auch aus. Gegen die japanische Variante sprach die schlechte Dokumentation und so fiel die Wahl auf den Uhu. Dazu sollte man sich auch gleich das passende Uhu-Terminalprogramm saugen, welches auch unter XP und Co läuft.

Da gerade in Peters CNC-Ecke gerade keine Platinen zu bekommen waren, habe ich kurzerhand selber welche gemacht. Den Schaltplan vom Käseservo gibts natürlich dazu. Die Platinen habe ich bei Bilex bestellt. Die Lieferzeit war diesesmal akzeptabel, die Qualität des Lötstoplacks eher nicht und eine Platine hatte einen satten Kurzschluss:

Die Kühlkörper stammen aus dem originalen Einschub und wurden kurzerhand halbiert und auf eine Adapterplatte geschraubt

so daß die Transistoren auf der Unterseite sitzen.

Hier das ganze Werk nochmal in aller Pracht:

Natürlich muss das Ding dreimal hergestellt werden.

Der Einschub wird ausgeweidet und stattdessen meine Elektronik implantiert:

Der Block-Trafo im Hintergrund soll die 24V-Spindel versorgen. Dazu später mehr. Leider hatte der Klotz nen Windungsschluss und fing das Stinken an. Dauerlüftung war keine Lösung, also musste der weichen und eine Lösung aus zwei Halogentrafos nahm Platz:

Später musste ich dann noch feststellen, das die Schwingneigung der Motoren bei 24V nicht in den Griff zu kriegen war. *SEUFZ* Also flog der zweite Trafo raus und wurde durch ein 15V-Schaltnetzteil ersetzt. Dem Gewicht der Kiste war das natürlich schon zuträglicher. Und weil sowieso alles in Trümmern lag sind gleich noch zwei Zeigerinstrumente reingewandert: und die Kiste konnte unter der Arbeitsplatte geparkt werden:

Tastatur und Maus können platzsparend versenkt werden (hierzu wurden einfach zwei Auszüge gegeneinander geschraubt um die Dinger zu verlängern):

Während der Monitor dank Dachlatten an der Wand ruht.

Wie zu erwarten ging das natürlich nicht gut und der Kasten musste zwecks Parametrierung der Uhus wieder raus...

Hier kann man das oben beschriebene Terminalprogramm in Aktion sehen, zusammen mit der Schwingneigung des Antriebes:

Die Wegsensoren werden zusammen mit den vorhandenen Endschaltern über ein altes Druckerkabel in die Büchse geschleusst

so das der Kasten selbst keinerlei Elektronik mehr enthält:

Zwar läuft der Kasten schon mit einer Demoversion von Mach 3, aber eine Handpositionierung stand auch auf meinem Wunschzettel. Also wurde der Käsestick geboren.

Aus ein paar Plattenresten, welche ich abstauben konnte zusammengefiedelt enthält der das PIC-Modul, einen analogen Joystick mit 3 Achsen sowie drei Taster.

Der Sourcecode zum Käsestick ist natürlich auch verfügbar. Der Not-Aus schaltet ein Schütz im Einschub, welches Spindel und Motoren stromlos macht. Der Controller selbst erzeugt Takt und Richtungssignale für die drei Achsen, proportional zur Auslenkung. Die Achsen sind einzeln über die Taster zuschaltbar. Über Bustreiber im Einschub werden diese Signale denen vom PC überlagert, so das die Achsen auch komplett ohne PC verfahren werden können.

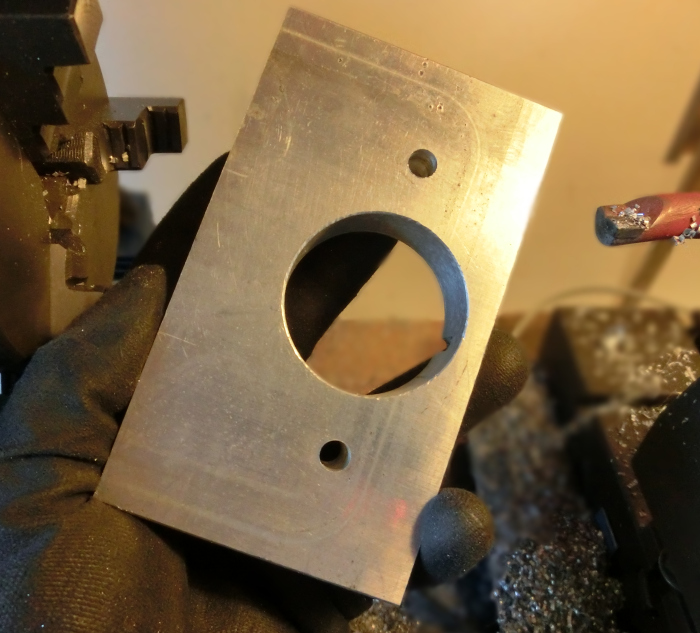

Die Spindelaufnahme wurde aus einem Alurest hergestellt. Gegen ein Futter ohne Backen geschraubt

wurde der Eurohals ausgedreht auf 43mm.

Unten werden zwei Magneten eingelassen, welche den Absaugadapter halten werden.

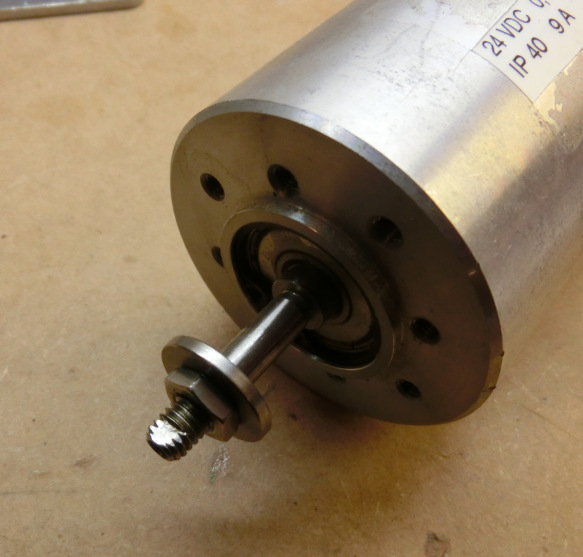

Die Spindel selbst wurde (um vorerst die Kosten niedrig zu halten) aus einem elektronisch kommutierten Motor hergestellt:

An diese Achse geht natürlich kein Fräser. Also musste ein alter Proxxon-Handmotor dran glauben und wurde seiner Spindel samt Spannzange beraubt.

Zwei neue Lager und eine Buchse zur Abstandshaltung sowie eine Klauenkupplung

ergeben zusammen mit einem einfachen Drehteil

eine Spindel mit 11500 Umdrehungen pro Minute bei 250W und beschissenem Rundlauf

Aber für Tests wirds reichen.

Da die ungeregelte Spannung von 30V für die Elektronik des Motors gelegentlich eine herausforderung bedeutet, bekommt sie noch eine Spannungsregelung verpasst.

Diese ist ebenso einfach wie wirkungsvoll:

Die Magneten halten einen alten Flansch, welcher mit Kupferfittings, etwas Gummi als Dichtung und Blechstreifen für die Magneten zur Absaugung taugen soll. Und damit man noch an die Spindel kommt muss man das Ding halt leicht abnehmen können:

Jetzt kommt der erste Test. Flugs mal ein Demo von CamBam gesaugt und einen Text ausgegeben. Einen Kugelschreiber und ein Stück Papier bringen es dann ans Licht: Hochkant und Spiegelverkehrt.

Nachdem ich den Salat im Kopf sortiert hatte war es klar: X und Y vertauscht und eine Richtung falsch herum.

Glücklicherweise liess sich das per Software anpassen *SchweissvonderStrinwisch*

Der Tisch besteht aus einem Alurahmen und einer Kunststoffplatte, welche durch MDF ersetzt wird

in welche mittels Rampamuffen Opferplatten eingeschraubt werden können.

Und wenn man die gerade reindreht passen später auch die Schrauben (Notiz: Eindrehwerkzeug anfertigen).

Die zweite MDF-Platte erlaubt es, die Werkstücke festzuspaxen, die Schrankrückwand oben drauf dient als endgültige Opferplatte:

Und endlich bietet sich die Gelegenheit, die kleinen Schnellspanner zu entrosten und zu testen *Freu*

Als erstes mal eine Gravur

mit angeklebter Kamera.

Funktioniert, aber der Schnellspanner war im Weg. Also doch gleich eine Spax durch:

Die Schrift ist zu breit, aber das liegt am Fräser...

Der war nämlich mal für Leiterplatten und ist zudem etwas stumpf. Aber für einen ersten Test schon sehr gut.

Also als nächstes mal ein Vakuumtisch. MDF liegt gerade herum, also mal ein Raster gezeichnet (hier visualisiert mit NC Corrector. Was das Programm kann entzieht sich total meiner Kenntniss, aber Werkzeugwege anzeigen kann der Eimer wie kein Zweiter, die 3D-Darstellung ist wirklich gut):

und durch die Platte georgelt. Das Interessante ist, das die Stromaufnahme der Motoren am Amperemeter überhaupt nicht zu sehen war. Da geht noch was!

Ein wenig Schleifpapier und weg sind die Fusseln vom stumpfen Fräser.

In die Nut auf der Rückseite kommen zwei Saugschläuche und werden mit Powerknete fixiert:

Während die aushärtet mache ich die Vakuumpumpe startklar. Zum Dank für den Weckruf hat mir das Ding unter dem Tisch erstmal einen ordentlichen Schluck Öl auf die Hose ejakuliert. Der Eimer hat glatt drei Meter weit gespritzt. Unglaublich.

Wie zu erwarten ist das MDF so dicht wie ein offenes Garagentor. Und Pastikspray hat auch nicht wirklich geholfen, also muß der gute alte Klarlack ran:

Derweil der trocknet könnt ihr euch den ersten Film anschauen.

Die Pumpe bekommt einen Halter unter dem Tisch

und einen eigenen Schalter samt Manometer.

Weil das MDF-Ding nicht dicht zu bekommen war kommt jetzt eine Phenolharzplatte zum Einsatz:

Der Absaugring hat zwischendurch noch eine Erhellung bekommen

und kann sich jetzt selbst heimleuchten:

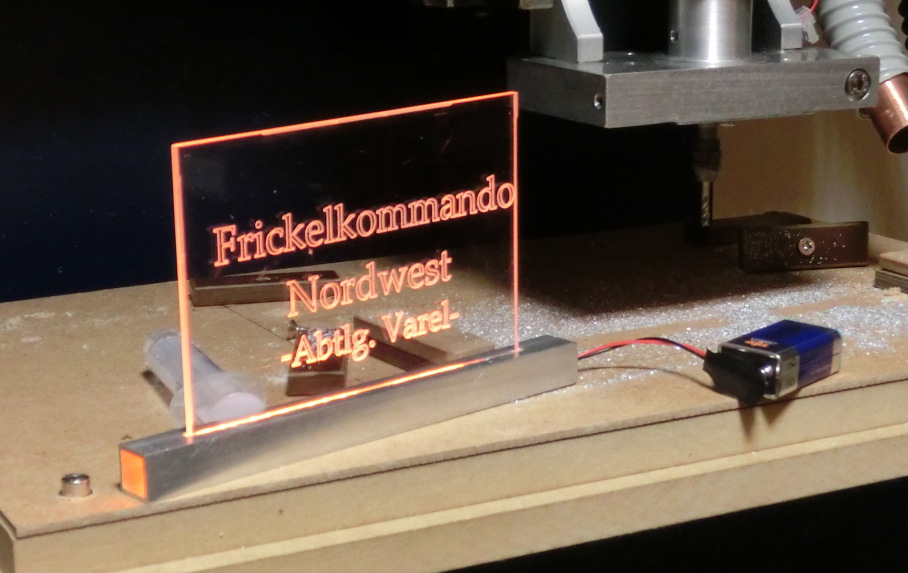

Die erste Arbeit mit dem Vakuumtisch war dann ein Leuchtschild aus Plexiglas

Das Alurohr hat dann dank zu großem Vorschub auch den ersten Fräser gekillt.

Dafür sah der zweite Entwurf schon wesentlich besser aus

und wurde samt LEDs ins Profil Wirosiliert.

![]()

Neulich habe ich ein größeres Aluteil gefräst und mit Spiritus gekühlt. Tolle Sache. Alles im Umkreis von drei Metern liegt voller Späne und der Finger kullert total breit in die Ecke. Das geht so nicht. Erstens muss das automatisch gehen und zweitens muß der Kasten eine Absaugung und eine Haube kriegen.

Also mal ein paar Teile zusammengesucht

und diese alte Trinkflasche mit Anschlüssen versehen. Da kommt der Spiritus rein. Weil aber die Innenbeschichtung abblättert muß die erst einmal ein paar Stunden mit Schrauben gefüllt auf die Drehbank. Handvoll Schrauben > Drehbank > Höllenlärm > Sauber. Läuft.

Das aufwändigeste Teil ist der Mischblock. Hier mal ein Schema von dem Ding. Das Nadelventil für die Schmotze sitzt bei mir extern, so das hier die schwierigsten Teile nur noch die langen 1mm-Bohrungen sind.

Das Ding kommt seitlich an die Fräse. Als Ausleitung dient 6mm-Druckluftschlauch

mit der im Zeichnungssatz angegbenen 1mm-Düse. Diese Kühlmittelrohre gibt es in der Bucht vom kleinen Chinesen direkt auf den Hof gekippt.

Der Originalartikel zu dem Ding findet sich in Peters CNC-Ecke. Alles weitere könnt ihr da nachlesen.

Das endopneumatische Gefrickelotum kommt oben in die neu entstandene Lärmschutzhaube (siehe unten). Hier kann jetzt per Druckregeler und Nadelventil die Spiritusmenge eingestellt werden. Das Ding erzeugt feine Tröpfen, die direkt auf den Fräser spackern.

![]()

Und weil selbst die Staubsaugerabluft immer stinkt, der Spiritus müffelt und überhaupt kommt jetzt ein Abluftkonzept der Extraklasse. Schnell mal ein paar 75er Rohre besorgt und einen Draht eingezogen, damit statische Ladung wieder abfliessen kann.

Das Ganze wird an die Werkstattentlüftung über der Decke angeschlossen

Der Staubichsauger bekommt einen separaten Abgang für seine Abluft

die zusätzlich noch abgeschiebert werden kann

falls nur Spiritusdampf abgesaugt werden muss

über den eingebauten Lüfter der Haube

Unter der Plexiglasabdeckung sitzen die Netzteile für den Lüfter und die LED-Innenbeleuchtung

Die Haube selbst besteht aus den Latten eines Lattenrostes, Bieberkotzplatten und Plexiglas von Holzmaus.

Fancy, oder?

Jetzt ist das Ding auch noch erheblich leiser und ich kann komplett gestankfrei arbeiten.

![]()

![]()

© 2000 ![]() FINGER

FINGER

![]()